Чертеж Зубчатая Передача

- Цилиндрическая зубчатая передача Сборочный чертеж в Автокад. Геометрический расчет.

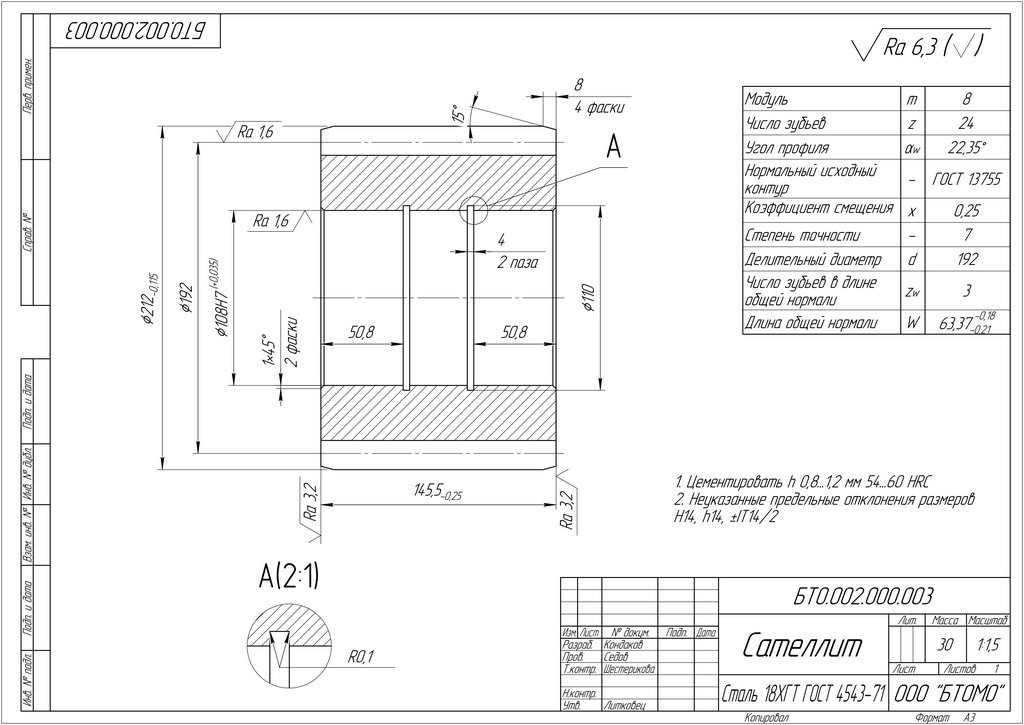

- Чертеж зубчатого колеса, выполненный по ГОСТ. Упрощенные изображения зубчатых передач.

- Для правильного изображения зубчатых передач на чертеже необходимо знать зависимости.

Работа цилиндрической Зубча́тое колесо́ или шестерня́ — основная деталь в виде диска с на или поверхности, входящими в зацепление с зубьями другого зубчатого колеса. В машиностроении принято малое зубчатое колесо называть шестернёй, а большое — колесом. Однако часто все зубчатые колёса называют шестерня́ми.

Зубчатые колёса с болтовым. Преимущественно крупногабаритных передач.

Происхождение этого слова доподлинно неизвестно. По одной из версий ранее деление окружности на шесть секторов было наиболее удобным. Отсюда и пошло название. Но есть и другие версии. Зубчатые колёса обычно используются па́рами с разным числом зубьев с целью преобразования и на входе и выходе. Колесо, к которому вращающий момент подводится извне, называется ведущим, а колесо, с которого момент снимается — ведомым.

Если диаметр ведущего колеса меньше, то вращающий момент ведомого колеса увеличивается за счёт пропорционального уменьшения, и наоборот. В соответствии с, увеличение будет вызывать пропорциональное уменьшение ведомой шестерни, а их произведение — — останется неизменным. Данное соотношение справедливо лишь для идеального случая, не учитывающего потери на трение и другие эффекты, характерные для реальных устройств. Косозубые колёса Косозубые колёса являются усовершенствованным вариантом прямозубых. Их зубья располагаются под углом к оси вращения, а по форме образуют часть винтовой линии. Достоинства:. Зацепление таких колёс происходит плавнее, чем у прямозубых, и с меньшим шумом.

Площадь контакта увеличена по сравнению с прямозубой передачей, таким образом, предельный крутящий момент, передаваемый зубчатой парой, тоже больше. Недостатками косозубых колёс можно считать следующие факторы:. При работе косозубого колеса возникает механическая сила, направленная вдоль оси, что вызывает необходимость применения для установки вала упорных;.

Увеличение площади трения зубьев (что вызывает дополнительные потери мощности на нагрев), которое компенсируется применением специальных смазок. В целом, косозубые колёса применяются в механизмах, требующих передачи большого крутящего момента на высоких скоростях, либо имеющих жёсткие ограничения по шумности. Шевронные колеса. Шевронные колёса Изобретение шевронной передачи часто приписывают, однако на самом деле он лишь выкупил патент на более совершенную схему, которую придумал польский механик-самоучка. Зубья таких колёс изготавливаются в виде буквы «V» (либо они получаются стыковкой двух косозубых колёс со встречным расположением зубьев). Передачи, основанные на таких зубчатых колёсах, обычно называют «шевронными». Шевронные колёса решают проблему осевой силы.

Осевые силы обеих половин такого колеса взаимно компенсируются, поэтому отпадает необходимость в установке валов на упорные подшипники. При этом передача является самоустанавливающейся в осевом направлении, по причине чего в с шевронными колесами один из валов устанавливают на плавающих опорах (как правило — на подшипниках с короткими цилиндрическими роликами). Зубчатые колёса с внутренним зацеплением При жёстких ограничениях на габариты, в планетарных механизмах, в с внутренним зацеплением, в приводе башни, применяют колёса с зубчатым венцом, нарезанным с внутренней стороны. Вращение ведущего и ведомого колеса совершается в одну сторону. В такой передаче меньше потери на трение, то есть выше КПД.

Секторные колёса Секторное колесо представляет собой часть обычного колеса любого типа. Такие колёса применяются в тех случаях, когда не требуется вращение звена на полный оборот, и поэтому можно сэкономить на его габаритах. Колёса с круговыми зубьями Передача на основе колёс с круговыми зубьями имеет ещё более высокие ходовые качества, чем косозубые — высокую нагрузочную способность зацепления, высокую плавность и бесшумность работы. Однако они ограничены в применении сниженными, при тех же условиях, КПД и ресурсом работы, такие колёса заметно сложнее в производстве. Линия зубьев у них представляет собой окружность радиуса, подбираемого под определённые требования. Контакт поверхностей зубьев происходит в одной точке на линии зацепления, расположенной параллельно осям колёс.

Конические зубчатые колёса. Система Романа Абта ( ), применяется в зубчатой железной дороге Реечная передача применяется в тех случаях, когда необходимо преобразовать вращательное движение в поступательное и обратно. Состоит из обычной прямозубой шестерни и зубчатой планки (рейки). Работа такого механизма показана на рисунке.

Зубчатая рейка представляет собой часть колеса с бесконечным радиусом делительной окружности. Поэтому делительная окружность, а также окружности вершин и впадин превращаются в параллельные прямые линии. Эвольвентный профиль рейки также принимает прямолинейное очертание. Такое свойство эвольвенты оказалось наиболее ценным при изготовлении зубчатых колёс.

Также реечная передача применяется. Червячная фреза, имеющий форму зубчатой рейки, называется гребёнкой. На одной стороне гребёнки по контуру её зубьев затачивается. Заготовка накатываемого колеса совершает вращательное движение вокруг оси. Гребёнка совершает сложные перемещения, состоящие из поступательного движения перпендикулярно оси колеса и возвратно-поступательного движения (на анимации не показано), параллельного оси колеса для снятия по всей ширине его обода. Относительное движение гребёнки и заготовки может быть и иным, например, заготовка может совершать прерывистое сложное движение обката, согласованное с движением резания гребёнки.

Заготовка и инструмент движутся на станке друг относительно друга так, как будто происходит зацепление профиля нарезаемых зубьев с исходным производящим контуром гребёнки. Метод обката с применением червячной фрезы Помимо гребёнки в качестве режущего инструмента применяют червячную фрезу. В этом случае между заготовкой и фрезой происходит. Метод обката с применением долбяка Зубчатые колёса также на зубодолбёжных с применением специальных долбяков. Зубодолбёжный долбяк представляет собой зубчатое колесо, снабжённое режущими кромками.

Поскольку срезать сразу весь слой металла обычно невозможно, обработка производится в несколько этапов. При обработке инструмент совершает возвратно-поступательное движение относительно заготовки. После каждого двойного хода, заготовка и инструмент поворачиваются относительно своих осей на один шаг. Таким образом, инструмент и заготовка как бы «обкатываются» друг по другу. После того, как заготовка сделает полный оборот, долбяк совершает движение подачи к заготовке.

Этот процесс происходит до тех пор, пока не будет удалён весь необходимый слой металла. Форма для бронзового.,.

(206 до н. э. — 220 н. э.) Метод копирования (Метод деления) Дисковой или пальцевой фрезой нарезается одна впадина зубчатого колеса. Режущая кромка инструмента имеет форму этой впадины. После нарезания одной впадины заготовка поворачивается на один угловой шаг при помощи делительного устройства, операция резания повторяется. Метод применялся в начале. Недостаток метода состоит в низкой точности: впадины изготовленного таким методом колеса сильно отличаются друг от друга. Горячее и холодное накатывание Процесс основан на последовательной деформации нагретого до пластического состояния слоя определенной глубины заготовки зубонакатным инструментом. При этом сочетаются индукционный нагрев поверхностного слоя заготовки на определенную глубину, пластическая деформация нагретого слоя заготовки для образования зубьев и обкатка образованных зубьев для получения заданной формы и точности.

Изготовление конических колёс. Деревянная форма для изготовления зубчатого колеса из музея Geararium, 1896 год Технология изготовления конических колёс теснейшим образом связана с геометрией боковых поверхностей и профилей зубьев. Способ копирования фасонного профиля инструмента для образования профиля на коническом колесе не может быть использован, так как размеры впадины конического колеса изменяются по мере приближения к вершине конуса. В связи с этим такие инструменты, как модульная дисковая фреза, пальцевая фреза, фасонный шлифовальный круг, можно использовать только для черновой прорезки впадин или для образования впадин колёс не выше восьмой степени точности.

Для нарезания более точных конических колёс используют способ обкатки в станочном зацеплении нарезаемой заготовки с воображаемым производящим колесом. Боковые поверхности производящего колеса образуются за счёт движения режущих кромок инструмента в процессе главного движения резания, обеспечивающего срезание. Преимущественное распространение получили инструменты с прямолинейным лезвием. При прямолинейном главном движении прямолинейное лезвие образует плоскую производящую поверхность. Такая поверхность не может образовать эвольвентную коническую поверхность со сферическими эвольвентными профилями.

Ременная Передача

Получаемые сопряжённые конические поверхности, отличающиеся от эвольвентных поверхностей, называют квазиэвольвентными. Моделирование.

Чертеж Зубчатая Передача

Подрезание зуба Подрезание зуба Согласно свойствам эвольвентного зацепления, прямолинейная часть исходного производящего контура зубчатой рейки и эвольвентная часть профиля зуба нарезаемого колеса касаются только на линии станочного зацепления. За пределами этой линии исходный производящий контур пересекает эвольвентный профиль зуба колеса, что приводит к подрезанию зуба у основания, а впадина между зубьями нарезаемого колеса получается более широкой. Подрезание уменьшает эвольвентную часть профиля зуба (что приводит к сокращению продолжительности зацепления каждой пары зубьев проектируемой передачи) и ослабляет зуб в его опасном сечении. Поэтому подрезание недопустимо. Чтобы подрезания не происходило, на конструкцию колеса накладываются геометрические ограничения, из которых определяется минимальное число зубьев, при котором они не будут подрезаны. Для стандартного инструмента это число равняется 17.

Также подрезания можно избежать, применив способ изготовления зубчатых колёс, отличный от способа обкатки. Однако и в этом случае условия минимального числа зубьев нужно обязательно соблюдать, иначе впадины между зубьями меньшего колеса получатся столь тесными, что зубьям большего колеса изготовленной передачи будет недостаточно места для их движения и передача заклинится.

Компьютерная модель зубчатой передачи (см. ) При увеличении смещения инструмента толщина зуба будет уменьшаться. Это приводит к заострению зубьев.

Опасность заострения особенно велика у колёс с малым числом зубьев (менее 17). Для предотвращения скалывания вершины заострённого зуба смещение инструмента ограничивают сверху. В природе Зубчатые передачи используются у насекомых рода для синхронизации движения ног в момент прыжка. В геральдике В геральдике, зубчатое колесо изображается с прямоугольными зубцами, практически неработоспособными в механизме, такова традиция. В настоящее время изображения зубчатых колес присутствует на:. //: в 86 т. И 4 доп.). — СПб., 1890—1907.

Юлия Смирнова // Наука и жизнь. — 2013. // Popular Mechanics Литература.

//: в 86 т. И 4 доп.). — СПб., 1890—1907. Общетехнический справочник. — М.: Машиностроение, 1982. — С. 416. Гулиа Н. В., Клоков В. Г., Юрков С. А. Детали машин. — М.: Издательский центр «Академия», 2004. — С. 416. —.

Богданов В. Н., Малежик И. Ф., Верхола А. П. Справочное руководство по черчению. — М.: Машиностроение, 1989. — С. 438-480. — 864 с. —. Справочник конструктора-машиностроителя: В 3 т.

И. Н. Жестковой. — 8-е изд., перераб. И доп. — М.: Машиностроение, 2001. — Т. 2. — 912 с. — (5-217-02962-5), ББК 34.42я2, УДК 621.001.66 (035). Фролов К. В., Попов С. А., Мусатов А. К., Тимофеев Г. А., Никоноров В. А. Теория механизмов и механика машин / Колесников К. С. — Издание четвёртое, исправленное и дополненное. — М.: Издательство, 2002. — Т. 5. — С. 452-453, 456-459, 463-466, 497-498. — 664 с. — (Механика в техническом университете). — 3000 экз. —. Леонова Л. М., Чигрик Н. Н., Татаурова В. П. — Омск: Изд-во, 2005. — 45.

Зубчатые передачи. Общие сведения о зубчатых передачах. Зубчатые передачи применяют в тех случаях, когда необходимо сохранить угловые скорости и крутящие моменты на валах механизмов в требуемом соотношении по величине и направлению.

Принцип действия зубчатой передачи основан на зацеплении пары зубчатых колес. Промышленное применение зубчатая передача получила лишь в середине позапрошлого столетия, когда появились зубодолбежные станки, а в конце XIX столетия было применено фрезерование зубчатых колес способом откатки. В настоящее время они находят широкое применение в самых разнообразных отраслях техники Зубчатые передачи можно классифицировать По характеру движения осей: Обычные – имеют неподвижные оси всех колес; Планетарные- ось одного или нескольких колес подвижны. Зубчатые передачи в зависимости от взаимного расположения валов могут быть: цилиндрическими (передача между параллельными валами), коническими (с пересекающимися валами), Кроме того, применяются передачи между зубчатым колесом и рейкой.

Эти передачи являются частным случаем передачи с цилиндрическими колесами, у которой диаметр одного из колес равен бесконечности. Они служат для преобразования вращательного движения в поступательное и наоборот. По расположению зубьев на колесах различают: прямозубые; косозубые; шевронные. По форме профиля зуба различают: эвольвентные, круговые (системы Новикова), циклоидные. Преимущественное распространение имеет эвольвентное зацепление, предложенное Эйлером в 1760 году. Круговое зацепление предложено Новиковым в 1954 году. Циклоидное зацепление сохранило свое значение в часовых механизмах как позволяющее нарезать шестерни с малым числом зубьев.

В зависимости от взаимного расположения зубчатых колес различают зубчатые передачи с внешним и внутренним зацеплением. Руководство на материнские платы canyon. В последней зубчатые колеса вращаются в одну сторону.

Различают силовые и кинематические передачи. Силовые передачи используют для передачи мощностей и их габариты определятся, как правило, прочностной надежностью. Зубчатые передачи могут понижать или повышать частоту вращения ведомого вала. Агрегат с понижающей передачей (передачами) называют редуктором, агрегат, с повышающей передачей - мультипликатором. Достоинства и недостатки зубчатых передач.

Основными преимуществами зубчатых передач перед другими является: а) высокая нагрузочная способность и, как следствие, малые габариты; б) долговечность и надежность работы (большинство зубчатых передач имеет практически неограниченный срок службы); в) высокий к.п.д. (до 0,97 - 0,98 в одноступенчатом редукторе); г) постоянство передаточного числа (вследствие отсутствия проскальзывания); д) возможность применения в широком диапазоне скоростей (до 150 м/с), мощностей (до тысяч квт) и передаточных чисел ( до нескольких сот).

К недостаткам зубчатых передач относятся: а) сложность изготовления по сравнению с другими видами передач (т.е. Повышенные требования к точности изготовления); б) наличие шума во время работы, особенно, при неточном изготовлении быстроходных колес; в) высокая жесткость, не позволяющая компенсировать динамические нагрузки. Г) Зубчатые передачи не предохраняют детали машин от поломок при возникновении больших перегрузок. ^ Кинематические соотношения прямозубой цилиндрической передачи. (на самоподготовку) Окружная скорость шестерни Z 1: V 1= d 1 n 1 / 60 = 1d 1 / 2 м/c Окружная скорость колеса Z 2 V 2= d 2 n 2 / 60 = 2 d 2 / 2 м/c Так как, то Крутящий момент на валу 1 (Нм), где N-вт -рад/с Крутящий момент на валу 2 (Нм) Разделив M 2 на M 1,получим -передаточное отношение Объединяя выводы значений передаточного числа, находим ^ Усилия, действующие в зацеплении прямозубых цилиндрических зубчатых колес.

Так как силы трения между зубьями малы, то силу давления между ними Fn можно считать направленной по общей нормали к соприкасающимся поверхностям зубьев, т.е. По линии зацепления.

Силы, действующие в зацеплении, принято прикладывать в полюсе зацепления. При этом нормальную силу (силу давления ) Fn переносят в полюс и раскладывают на окружную и радиальную силы. Р адиальную силу F r, действующую на зубчатое колесо, определяют по формуле, где =20 угол зацепления. Окружная сила равна. Сила давления между зубьями прямозубой цилиндрической передачи ^ Основные геометрические параметры прямозубых цилиндрических передач.

Основным параметром зубчатого зацепления является модуль m. Значения модулей стандартизированы в диапазоне 0.05 до 100 мм. Измеряется модуль в мм. Величина модуля, выраженная через шаг, равна P t - окружной шаг по делительной окружности - расстояние между одноименными профилями соседних зубьев. Параметрам, относящимся к делительной поверхности или окружности, индекса не приписывают. Z 1 и z 2 - число зубьев шестерни и колеса. Диаметр делительной окружности (по которой обкатывается инструмент при нарезании ) В передачах без смещения ( x = 0 ) диаметры начальных окружностей ( по которым пара зубчатых колес обкатывается в процессе вращения без скольжения ) совпадают с делительными окружностями В передачах без смещения или при x 1=-x 2 или x =0 y=0 y -коэффициент уравнительного смещения.

Межцентровое расстояние Для колес без смещения высота головки зуба h a принимается равной модулю h a=m Высота ножки зуба h f принимается равной h f= Высота зуба h= Диаметр окружности выступов d a= Диаметр окружности впадин d f ^ Материалы и конструкции зубчатых колес. Основными материалами являются стали, подвергнутые термообработке Они обеспечивают достаточную контактную прочность и прочность зубьев на изгиб. Различают: зубчатые колеса с твердостью HB 350 – нормализованные, улучшенные или закаленные и зубчатые колеса твердостью HB 350, - закаленные, азотированные, цементированные. Чистовое нарезание зубьев колес с твердостью HB 350 производят после термообработки.

Получают высокую степень точности без применения дорогих отделочных операций (шлифовки, притирки). Такие колеса хорошо прирабатываются и не подвергаются хрупкому разрушению при динамических нагрузках. Они имеют широкое применение в мало- и средненагруженных передачах. Применение высокотвердых материалов является большим резервом повышения нагрузочной способности зубчатых передач. Пластмассы применяют в быстроходных малонагруженных передачах. Конструкции зубчатых колес изучить самостоятельно.

^ Процесс передачи нагрузки в эвольвентном прямозубом зацеплении. Коэффициент торцевого перектытия . Контакт очередного зуба ведущего колеса с зубом ведомого колеса начинается на ножке ведущего зуба и у вершины ведомого зуба (см. Плакат зубчатое зацепление ). Прямые зубья входят в зацепление сразу по всей длине. Для обеспечения непрерывности передачи вращения ведомому валу до выхода одной пары зубьев из зацепления очередная пара зубьев должна войти в контакт. Это условие обеспечивается, когда коэффициент перекрытия - 1 -отношение дуги зацепления ( дуги, на которую поворачиваются колеса за время контакта данной пары зубьев ) к шагу по этой дуге.

В прямозубом зацеплении нагрузка с двух зубьев на один или с одного на два передается мгновенно. Это явление сопровождается ударами и шумом. Картина распределения нагрузки по профилю зуба выглядит следующим образом: т.е. В зоне однородного зацепления (посредине зуба или в районе полюса зацепления ) зуб передает полную нагрузку, а в зонах двух парного зацепления приближенно половину нагрузки. Размер зоны зависит от коэффициента торцевого перекрытия - у мелкомодульных колес он больше. ^ Точность изготовления и ее влияние на качество передачи. Качество передачи связано с ошибками изготовления зубчатых колес и других деталей (корпусов, подшипников и валов ).

Ошибки изготовления зубчатых колес: - ошибки шага и формы профиля зубьев. Точность изготовления зубчатых передач регламентируется ГОСом, который предусматривает 12 степеней точности, каждая из которых характеризуется тремя показателями - нормой кинематической точности, нормой плавности работы, нормой контакта зубьев.

В более сложных случаях сгорает транзистор MJE13005 и раздувает конденсатор C1. В простейшем случае выражаются в пробитых накоротко диоде D1 и оборванном резисторе R1. Всё это элементарно меняется на такие же или подобные детали. Инструкция по разборке nokia 6303 прошивка.

Зубчатая Передача Чертеж Скачать

Степень точности выбирают в зависимости от назначения и условий работы передачи. Наибольшее распространение имеют 6, 7, и 8 -я степени точности.(6 - высокоточные, прямозубые - V. Схожі: В комплект чертежей входит общий вид передачи, а также детализированные чертежи шестерни и колеса Червячная передача применяется в тех случаях, когда оси ведущего и ведомого элементов перекрещиваются (обычно под углом 90 ),. Первичной сетью называется совокупность типовых физических цепей, типовых каналов передачи и сетевых трактов системы электросвязи.

В простейшем случае цепная передача состоит из цепи и двух звездочек ведущей и ведомой «Как вам показался наш город, – промолвила Манилова – Приятно ли провели там время?» Информатика это техническая наука, определяющая сферу деятельности, связанную с процессами хранения, преобразования и передачи информации. Ременная передача является одним из старейших типов механических передач, сохранивших свое значение до последнего времени. Manual honda dio af 34. Она применяется. Данное решение на официальном web-сайте Центрального районного совета г. Симферополя Вдруг как-то вечером один из посланных проходил мимо старенькой избушки и слышит голос Вот наработался, наелся и спать лягу, чего.